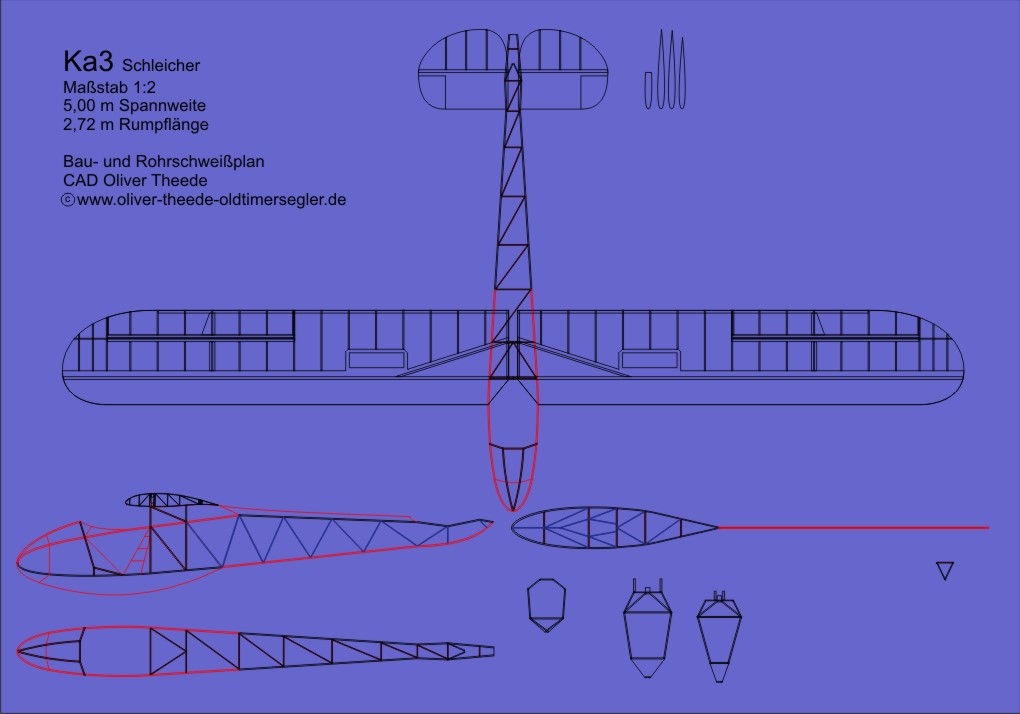

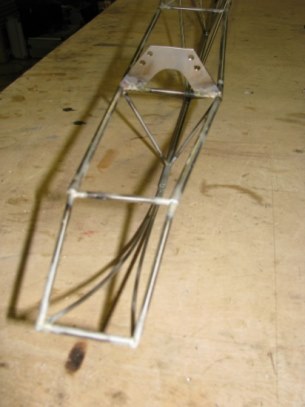

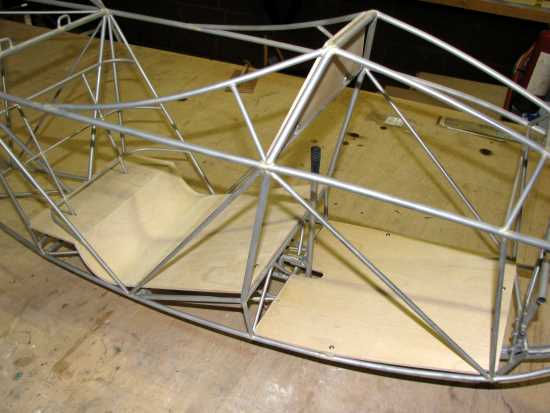

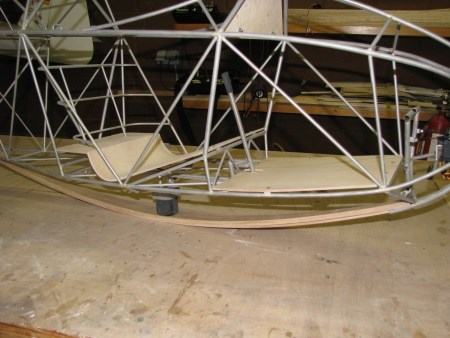

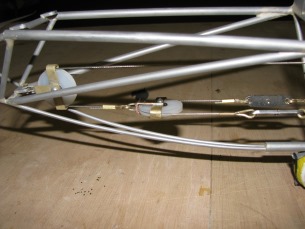

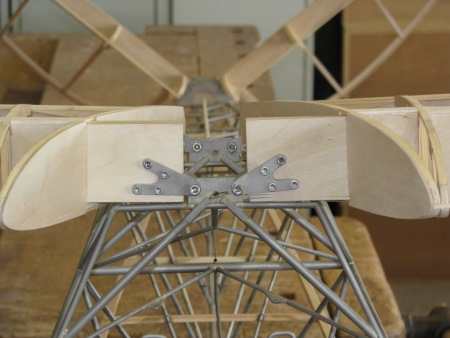

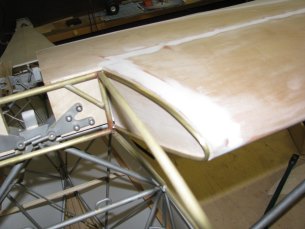

Die Ka3 ist die Weiterendwicklung der Ka1, jedoch mit

einem Stahlrohrrumpf.

Einer der erfolgreichsten Segelflugzeugkonstrukteure in der Zeit nach dem 2. Weltkrieg wurde Rudolf Kaiser. Als Autodiadakt baute Kaiser 1959/51 in der väterlichen Scheune sein erstes Segelflugzeug - die Ka 1.

Ostern 1952 flog die Ka 1 zum ersten Mal.

Mit dem geglückten Erstbau war auch die berufliche Zukunft von Kaiser entschieden.

Im Herbst 1952 trat Kaiser beim Flugzeugbau Alexander Schleicher ein, jenem Werk in Poppenhausen, das seit den Anfängen dem Segelflug verbunden war.

Unter seiner Federführung entstanden die Ka - Flugzeuge, die heute noch in vielen Vereinen gerne geflogen werden.

Die Ka 1 wurde, ebenso wie Kaisers spätere Kleinsegler Ka 3 und Ka 9, nicht bei Schleicher, sondern von verschiedenen Herstellern und privat von Amateuren gebaut, z. B. der Prototyp der Ka 3 von der Segelfliegergruppe Königstein im Taunus

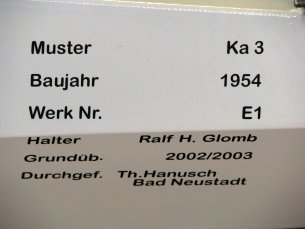

Einige Angaben

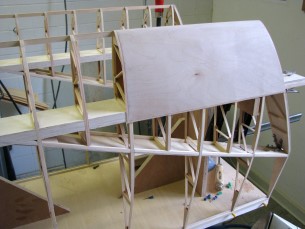

Original Modell

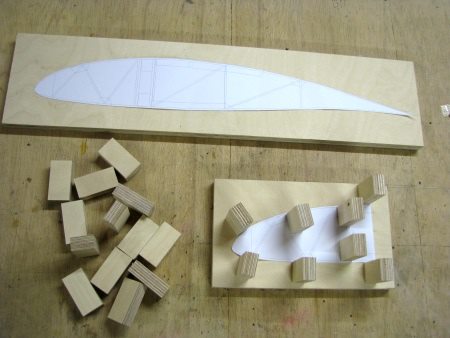

Spannweite: 10,00m Spannweite : 5,00 m

Gesamtlänge: 5,45m Gesamtlänge: 2,725m

Flügeltiefe : 1,00m Flügeltiefe : 0,50m

Leergewicht : 100 kg Leergewicht : 16.230g

zul. Gewicht : 195 kg Flächenbelastung : 64g/dm²